Stone Mastic Asphalt – SMA

Để thiết kế một con đường có thể mang tải trọng nặng và mật độ xe lớn, ngoài việc phải đáp ứng được một nền đường có khả năng nhận tải trọng từ lớp mặt truyền xuống cần phải thiết kế cấp phối bê tông nhựa phù hợp, dùng đúng chủng loại nhựa đường và đạt hàm lượng nhựa tối ưu. Mặc khác phải đáp ứng được các yêu cầu về lún trồi nhựa, độ nhám mặt đường, giảm tiếng ồn, tầm nhìn tốt… Mát tít nhựa đá dăm (SMA – Stone Mastic Asphalt) là cấp phối như thế.

Lịch Sử hình thành Mát tít nhựa đá dăm (SMA – Stone Mastic Asphalt):

Mát tít nhựa đá dăm (SMA – Stone Mastic Asphalt) được phát triển tại Đức trong thập niên 60, từ giải pháp trám mát tít nhựa đường thủ công để vá các vệt hằn bánh xe trên mặt đường bê tông nhựa (AC). Đây chính là hỗn hợp mát tít nhựa đá dăm đầu tiên với tỉ lệ mát tít nhựa/đá dăm là 30/70. Ban đầu, hỗn hợp này được đặt tên là Mastimac vì gồm Masti rút gọn của từ Mastixasphalt và Mac, rút gọn của từ Macadam.

SMA đã được sử dụng ở châu Âu, Úc và Hoa Kỳ như là một lựa chọn tối ưu cho các đường quốc lộ và đường cao tốc.

Năm 1984, Quy chuẩn kỹ thuật “ZTV bit-StB 1984” của Đức đối với hỗn hợp này được ban hành. Tên gọi Splittmastixasphalt (mát tít nhựa đá dăm – SMA) được chính thức đưa vào quy chuẩn này. Châu Âu cũng đã ban hành các tiêu chuẩn EN về SMA. Sau chuyến tham quan châu Âu năm 1990 của các chuyên gia Mỹ, hỗn hợp vật liệu này được áp dụng nhanh chóng ở Mỹ và đưa vào các tiêu chuẩn dưới tên gọi Stone Mastic Asphalt. Có thể định nghĩa “SMA là hỗn hợp asphalt gồm các vật liệu khoáng có cấp phối gián đoạn, chất kết dính và phụ liệu ổn định nhựa”.

Cấp phối SMA:

SMA được thiết lập theo nguyên tắc đá gối đá với cấp phối gián đoạn. Hàm lượng cốt liệu thô cao, độ rỗng lớn. Hàm lượng bột khoáng cao làm cứng chất kết dính. Chất kết dính có nhiệt độ hóa mềm cao. SMA điển hình bao gồm thành phần cốt liệu thô 70-80%, bột khoáng từ 8-12%, chất kết dính 6,5-7,5%, và phụ liệu sợi 0,3%.

Vật liệu khoáng được sử dụng cho SMA phải là đá dăm, cát hạt thô và bột khoáng có cường độ cao, dính bám tốt. Các vật liệu khoáng này có cấp phối gián đoạn theo nguyên lí “đá chèn đá” để tăng khả năng chịu lực nhưng sẽ tạo ra những lỗ hổng lớn. Chất kết dính có thể là các loại nhựa đường thông thường, nhựa pô li me cải tiến… với hàm lượng khá cao, tối thiểu là 6,5 – 7,5%. Phụ liệu ổn định nhựa khi được trộn với nhựa đường sẽ làm cho nhựa đường trở nên quánh hơn nhờ tính chất hút thấm nhựa của nó và do đó sẽ ngăn được hiện tượng chảy nhựa để tạo thành mát tít nhựa.

Có như vậy, các lỗ hổng của cấp phối gián đoạn mới được lấp đầy bằng mát tít nhựa tạo thành một khối đặc chắc có các tính chất chống mài mòn, chống trượt cao, cường độ nén uốn, kéo uốn cao, độ rỗng dư nhỏ, quá trình lão hóa chậm… Phụ liệu ổn định nhựa có thể là các loại vật liệu dạng sợi (Sợi Cellulose, sợi Forta-FI, sợi hóa học…), dạng bột (bột cao su, bột chất dẻo).

Phụ liệu ổn định nhựa được sử dụng chủ yếu hiện nay là sợi Cellulose và sợi Forta-FI. Mặc dù phụ liệu ổn định nhựa chiếm một tỉ lệ rất nhỏ trong SMA, khoảng 3 đến 15 phần ngàn, nhưng lại là thành phần không thể thiếu. Kết quả nghiên cứu áp dụng SMA ở Việt Nam trong thời gian qua tuy đã có đề cập đến “phụ gia ổn định”, “phụ gia chống chảy”, “sợi phụ gia”… nhưng đã không coi chúng là một trong 3 thành phần không thể thiếu của SMA. Còn có quan niệm cho rằng, không cần sử dụng phụ liệu ổn định nhựa để chế tạo SMA mà chỉ cần dùng nhựa Polymer.

Ưu điểm của SMA

Với cấp phối thành phần như vậy, so với các loại bê tông nhựa khác thì SMA là một loại hỗn hợp asphalt có cấu trúc bền vững hơn, có độ bền bề mặt, độ đàn hồi, khả năng chống mỏi cũng như khả năng chống lão hóa, sức kháng mài mòn và sức kháng trượt cao hơn, hạn chế được nứt bề mặt, có tuổi thọ tương đương hoặc cao hơn, độ ồn do chạy xe gây ra thấp hơn… nhưng công nghệ chế tạo, thi công và việc vận chuyển lại tương tự.

Do vậy, SMA được sử dụng có hiệu quả cao để làm lớp phủ của kết cấu áo đường vừa đóng vai trò lớp chịu lực trực tiếp, nhất là vai trò chống lại hiện tượng lún vệt hằn bánh xe, vừa đóng vai trò lớp tạo nhám.

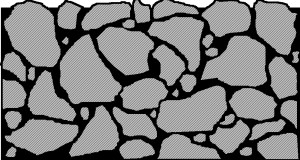

Bề mặt lớp mát tít nhựa đá dăm

Kiến nghị

So với AC dùng để làm lớp phủ thì giá thành tính cho một đơn vị khối lượng của SMA cao hơn từ 20- 30% nhưng dùng SMA sẽ có chiều dày bé hơn và giảm được chi phí chống ồn. Các chuyên gia đường bộ Mỹ cho biết, do chu kỳ đại tu đối với lớp phủ bằng AC là 7,5 năm nhưng với SMA là 10 năm, nên tính toán cho 30 năm sử dụng thì chi phí khi dùng AC là 79. 532 $/km, còn SMA chỉ là 50. 095 $/km.

Việc áp dụng SMA để làm lớp phủ kết cấu mặt đường không những mang lại hiệu quả kinh tế kỹ thuật mà còn là một giải pháp đã được đưa vào các quy định kỹ thuật của nhiều nước trên thế giới. Lớp phủ này vừa chịu lực trực tiếp chống lại hiện tượng lún vệt hằn bánh xe vừa đóng vai trò lớp tạo nhám, lại có chu kỳ đại tu dài hơn do độ bền mỏi cao hơn AC. Vì vậy việc nghiên cứu triển khai áp dụng SMA và biên dịch các tiêu chuẩn liên quan đến SMA cần được tiến hành đồng bộ để có giải pháp phù hợp đối với lớp phủ kết cấu mặt đường cấp cao ở nước ta.

Ở Việt Nam hiện nay trên các tuyến đường huyết mạch thì lưu lượng xe tại trọng lớn, mật độ xe khá cao cộng thêm thời tiết khắc nghiệt có những nơi nhiệt độ mặt đường chỉ khoảng 8-9°C, nhưng có nơi nhiệt độ mặt đường lên tới 70°C. Do đó cần một loại BTN có khả năng chống lại tác động trên. SMA là loại cấp phối khá phù hợp với điều kiện sử dụng hiện nay ở Việt Nam

Tài liệu tham khảo

[1] Stone Mastic Asphalt – MOHAMMED IMTHIYAZ M.A

[2] Problems of Stone Mastic Asphalt Use In North Queensland – Glen Keith Allen.

[3] Bàn về hỗn hợp mát tít nhựa đá dăm SMA – PGS. TS. Tống Trần Tùng

Trần Minh Đông

Nguyễn Văn Phượng